Из какой ткани шьют форменную одежду для Министерства обороны и Министерства Внутренних Дел Российской Федерации? Что надевают сотрудники ОАО «Российские железные дороги»? Из какого материала шьют костюмы и школьную форму. Как делают шерстяную пряжу? Как ткут шерстяную ткань?

Ответы на эти вопросы нам даст Брянский камвольный комбинат, который специализируется на выпуске камвольных тканей.

Камвольное прядение (от нем. kammwolle — чесаная, гребенная шерсть) — гребенное прядение шерсти. По своей выработке, строению и внешнему виду камвольные ткани существенно отличаются от суконных. Камвольные ткани вырабатываются из длинной, малоизвитой шерсти, подвергающейся в прядении гребенному прочесу. Камвольная пряжа значительно тоньше суконной пряжи, она непушиста и применяется обычно скрученной в два конца. Поверхность камвольных тканей, в отличие от суконных, открыта, совершенно гладка или слегка ворсиста, причем переплетение нитей рельефно проступает на поверхности материала, войлокообразный слой от валки, как это было у сукон и драпов, отсутствует. По сырьевому составу камвольные ткани могут быть чисто шерстяными, полушерстяными, когда наряду с шерстяной применяется хлопчатобумажная пряжа, и смешанными, когда при составлении смески к шерсти добавляются другие волокна (обычно коротковолокнистый искусственный шелк).

Камвольное производство (производство шерстяных тканей) начинается с подготовки сырья. Сырье на комбинат поступает в тюках.

Шерсть в тюках уже промыта и очищена.

Сортировщицам необходимо вручную разобрать тюки шерсти и не допустить попадания бракованной шерсти в производственный процесс.

Это памятка для сортировщиков. Такую шерсть откладывают в сторону.

Так выглядит будущий костюм :)

Разрыхлительно-очистительная машина. Шерсть в ней в прямом смысле летит клочьями!

Мы разбираем производство полушерстяных тканей. Для их производства нам понадобится не только шерсть, но и синтетическое волокно. Например, лавсан. Сортировщики также разбирают тюки с синтетическим волокном и загружают его, но уже в другую разрыхлительную машину.

Разрыхленное и очищенное сырье (шерсть и синтетическое волокно) по трубам поступает в соседний цех.

Настало время прочесать шерсть на кардочесальной машине, освободиться от волокон менее пяти сантиметров в длину и загрязнений. Также распутаем волокна шерсти и распределим их на параллельные пряди.

Не пугайтесь. На фото прочесываем синтетическое волокно.

Прочесанные параллельные волокна в виде мотка рыхлой ленты — топс первого чесания.

Следующий этап производства. Топс первого чесания опять прочешем и уплотним. Получим моток топса второго чесания.

При производстве шерстяной пряжи должны быть созданы особые условия. Влажность воздуха должна быть 75-90%. Установленные под потолком разбрызгиватели, создают необходимый уровень влажности воздуха.

Топс второго чесания готов.

Готовые топсы.

Ну чтож. Шерстяные волокна прочесаны, очищены от грязи, уложены параллельными прядями и уплотнены. Идем дальше.

Снова прочесываем шерстяные волокна, освобождаем от остатков загрязнения и еще больше уплотняем.

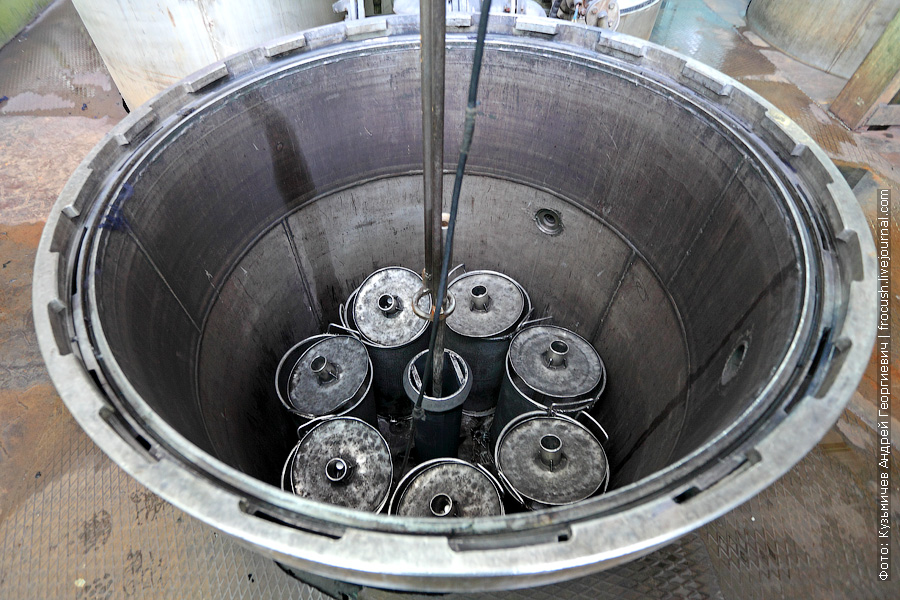

Практически в два раза уплотненное волокно укладываем кругами в большие цилиндрические емкости.

Исходная шерсть светлая, но для производства разноцветной шерстяной пряжи нам потребуется шерсть разных цветов. На следующем этапе мы красим, промываем и сушим шерсть и синтетическое волокно.

Окрашенные шерстяные или синтетические волокна поступают на ровничную машину, где еще раз прочесываются и укладываются в тонкую и еще более плотную ленту — ровницу. Именно на этом этапе встречаются шерстяные и синтетические волокна, которые до этого момента шли разными путями.

Моток ровницы.

Еще одна ровничная машина, но работает с волокнами другого цвета.

Ровница, которая затем отправится на прядильную машину.

На эти штуки наматывают ровницу.

Прядильная машина, на которой ровница растягивается и плотно скручивается. Так рождается шерстяная нить. Шерстяная нить (шерстяная пряжа) наматывается на шпулю.

А это шпули с шерстяной пряжей.

Перемоточная машина. Перематывает шерстяную пряжу со шпули на бобины.

Какая-то загадочная штуковина для обработки тележек с пустыми шпулями. Что в ней делают? Подскажите!

Временный склад.

Если рассмотреть поверхность ткани с лицевой стороны в лупу, то видно, как отдельные нити, идущие вдоль куска — основы — переплетаются с нитями поперечного направления — утком. Нити основы идут параллельно друг другу вдоль всего куска ткани. Поэтому, прежде чем основная пряжа поступит на ткацкий станок, необходимо уложить рядами ее длинные нити. Для этого их наматывают параллельно на общий валик — навой. При этом нити основы должны быть сильно натянуты, чтобы в процессе ткачества они плотно переплетались с уточными нитями. Делают это на сновальной машине.

Ткацкие станки. Воздух необходимо увлажнять.

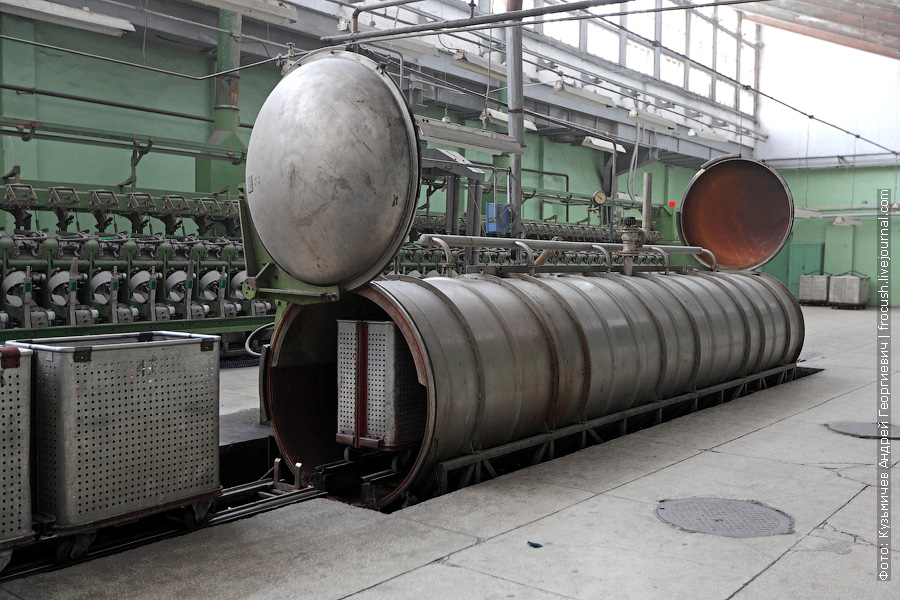

Участок отделочного производства камвольных тканей. Здесь производят крашение тканей, сушку, декатирование и проч.

По этим рельсам на потолке перемещается электрический подъемник.

В дальних уголках комбината можно наблюдать и такую картину.

Товаробраковочный цех. Готовую ткань тщательно проверяют на наличие разрывов и инородных включений. Разрывы штопают, включения удаляют.

Кто работал? Кто устал? Час обеденный настал! Заводская столовая Брянского камвольного комбината.

Брянский камвольный комбинат поставляет ткань для пошива форменной одежды для министерств и ведомств. Конкурс на поставку проводится 2 раза в год и контракт на поставку ткани заключается всего на полгода. Руководство комбината озабочено столь кратким сроком контракта и хочет увеличить его до трех лет. При увеличении срока контракта на поставку тканей, руководство комбината считает, что можно будет уверенно прогнозировать дальнейшее развитие комбината, расширение и обновление парка станков и обучение персонала, расширение производства.

А здесь представлены образцы форменной одежды, изготовленной из ткани Брянского камвольного комбината.

Образцы школьной формы.

Форменная одежда ОАО «Российские железные дороги».

Покидаем комбинат.

Вот так мы познакомились с камвольным производством на Брянском камвольном комбинате.