Меня уже много куда заносила моя сумасшедшая жизнь, но в этот раз я и сам не ожидал.

Меня пригласили снимать на обувную фабрику “Юничел”.

А что самое крутое – меня еще и проведут по всем цехам и этапам производства и расскажут, как делается обувь.

Фабрика “Юничел” существует с 1932 года. Их, кстати, уже три, самая крупная находится в Челябинске, а еще две – в Оренбурге и Златоусте.

В назначенное время я прибываю на фабрику, но попасть внутрь оказалось довольно тяжело – пропускная система работает хорошо, а паспорта у меня с собой не было. Однако после звонка “наверх” на проходной меня встречают Олег из отдела рекламы и Ольга Николаевна — заместитель директора по технологии и качеству.

Наш рассказ начинается с ворот, через которые на фабрику попадают машины с сырьем для обуви.

Кожа и фурнитура везется из разных регионов России и зарубежья.

Далее машина попадает к дебаркадеру, где её уже ждет бригада грузчиков.

И подняв материал на лифтах, мы перемещаем его на склад.

Здесь все “приходуется” и оседает на своих местах. Логистика явно на высоте.

На следующем этапе некоторая часть нового материала подвергается проверке.

Проверяется соответствие заявленной толщине и площади, а также отсутствие дефектов.

И для этих целей существует точное оборудование. Например, измерение площади куска кожи производится на специальном автомате.

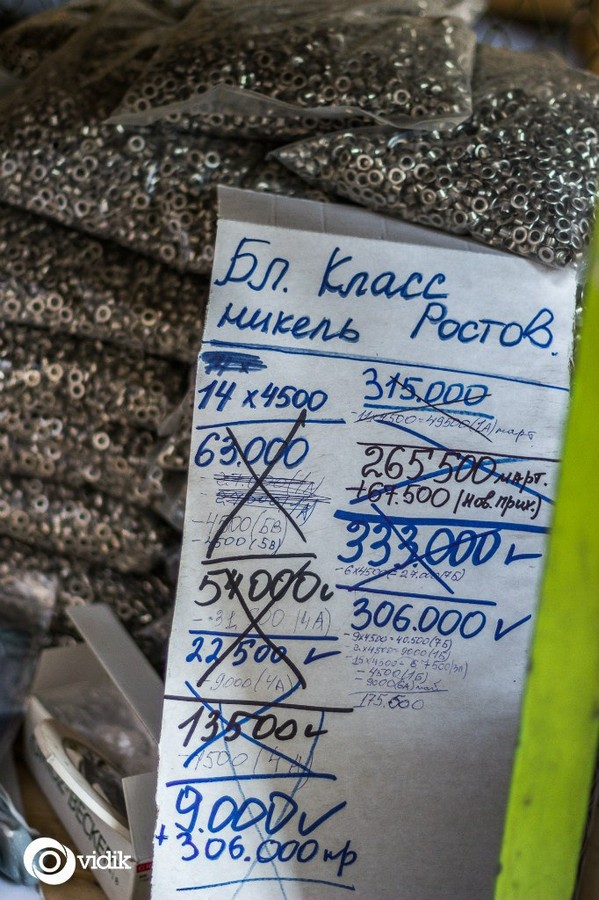

Фурнитура проверяется вручную, что удивительно, ведь объемы партии огромны.

И после проверки фурнитура тоже попадает на специальный склад.

Мы покидаем склад и отправляемся в Испытательную лабораторию.

На ней следует остановиться отдельно, ведь это единственная аккредитованная государством лаборатория в регионе. Всего в стране таких несколько штук.

Она была создана для того, чтобы обувь “Юничел” соответствовала всем государственным стандартам.

В ней над материалами проводят ряд тестов. Например, тест на растяжение кожи. На этом станке кожа растягивается до тех пор, пока не порвется. Максимальную нагрузку на образец фиксирует датчик.

Похожий тест делается с готовой обувью, чтобы проверить качество крепления подошвы.

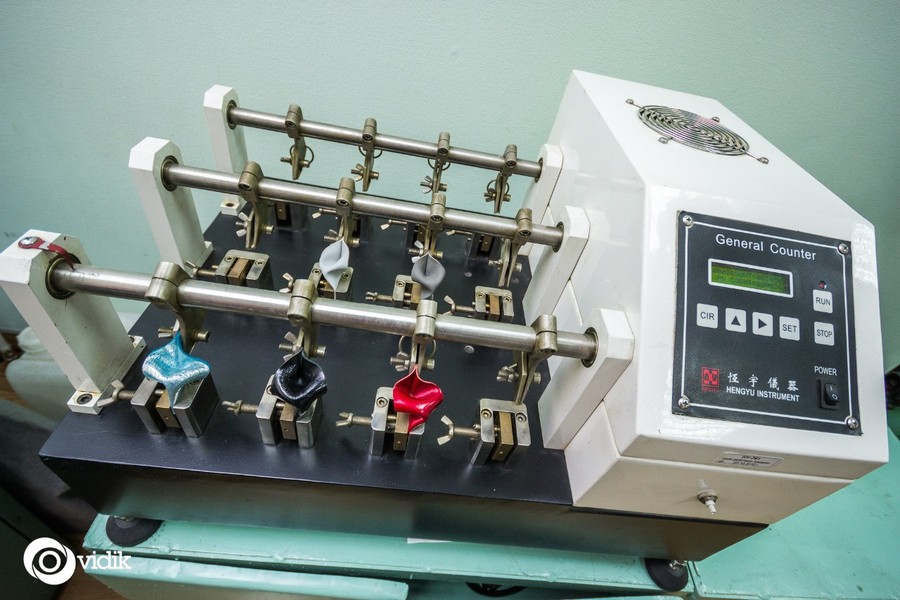

Существует еще один, очень интересный тест: кусочки кожи зажимаются в станок, который начинает изгибать её, имитируя условия реальной носки обуви. Минимальное количество циклов — 1000. После завершения теста специалист сможет увидеть, насколько кожа износилась. Тест проходит в 3-4 этапа, и по нагрузке сравним с годом интенсивного ношения.

Лаборатория — очень интересное место, но нам нужно двигаться дальше, поэтому, изучив приборы еще немного, мы удаляемся.

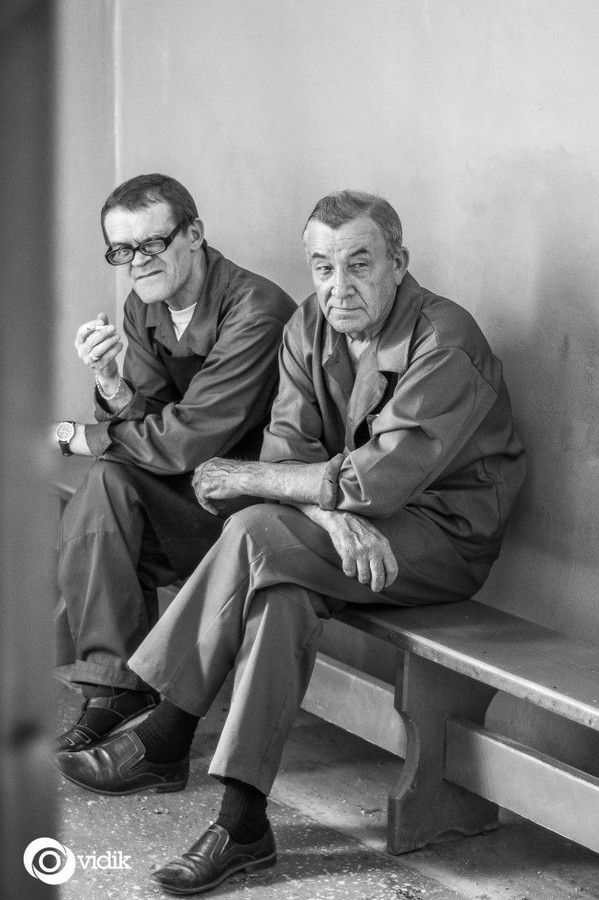

Во время нашего путешествия по фабрике нам попадаются рабочие. С некоторыми удалось перекинуться парой слов. Большинство из них — очень колоритные и интересные люди. Много ветеранов – они работают уже много лет на фабрике. Помогали строить ее и развивать, поэтому любят и ценят свое дело.

Мы поднимаемся ближе к цеху.

– Ольга Николаевна, а как давно Вы работаете на фабрике?

Зам. директора немного задумывается и мне начинает казаться, что срок не велик и она стесняется сказать.

– Тридцать лет.

После этого ответа я посмотрел на эту женщину совершенно по-другому.

Мы приближаемся к цеху. Здесь находится еще один уровень проверки материала на пригодность.

Вы можете посмотреть на натуральный мех.

И на искусственный.

Искусственный мех, с точки зрения использования, обладает ничуть не худшей теплозащитой, чем натуральный. Кроме того, более гигиеничен и куда дешевле. Однако, несмотря на это, “Юничел” предпочитает делать обувь на натуральном меху.

Ну, а теперь, когда все сырье готово и проверено, мы приступаем к изготовлению обуви и заходим в цех.

Пришло время.

Как только я захожу внутрь, я вижу ряды станков, которые громко стучат, вертятся и мне становится не по себе. А вокруг одни женщины…

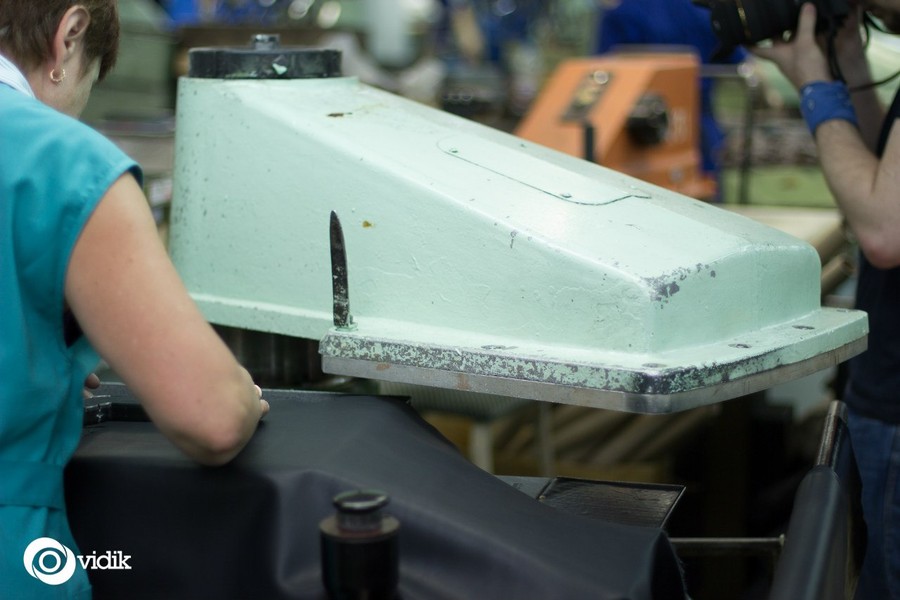

На этом участке производится резка кожи на детали. Из большого куска кожи с помощью острых форм и пресса буквально выдавливают нужные заготовки.

Заготовок много, они сделаны для каждой выпускаемой модели. Естественно, существует склад, где они хранятся, когда в определенных моделях нет надобности. Кстати, вы знали, что летом шьется зимняя обувь, а зимой летняя?

У каждого станка есть что-то вроде вешалки, где висят формы-ножи для резки. Также на этой “вешалке” у каждой женщины находятся её личные вещи. Например, мягкая игрушка, календарик или ключи от машины. Из-за таких деталей в цехе даже уютно становится.

Без этой милой традиции не обходится и на самом прессе.

Основная сложность здесь заключается в том, чтобы правильно расположить формы и отправить в отходы минимальное количество материала. По словам одной из рабочих, “с опытом задумываться уже не приходится, все происходит на автомате”.

Обрезки выкидываются в общий лоток и устремляются в общий контейнер.

Естественно, я сразу задал вопрос о несчастных случаях, ведь довольно легко замешкаться и оставить руку под прессом. Но, оказывается, это невозможно: пресс будет работать, только если обе руки оператора располагаются на двух кнопках. Очень продуманно.

В этом же цехе есть и другие прессы. Они могут вырезать детали из нескольких слоев материала. Это значительно ускоряет процесс.

Хоть я и нахожусь в серьезной организации, но я все же мужчина. А ведь вокруг одни девушки…

Но иногда встречаются и мужчины. Вообще странно, что женщин большинство, ведь работа не легкая и весьма объемная. На фабрике очень много ручного труда, при том, что в год фабрика выпускает 3 000 000 пар обуви.

А каждый ботинок – это работа 150-ти человек.

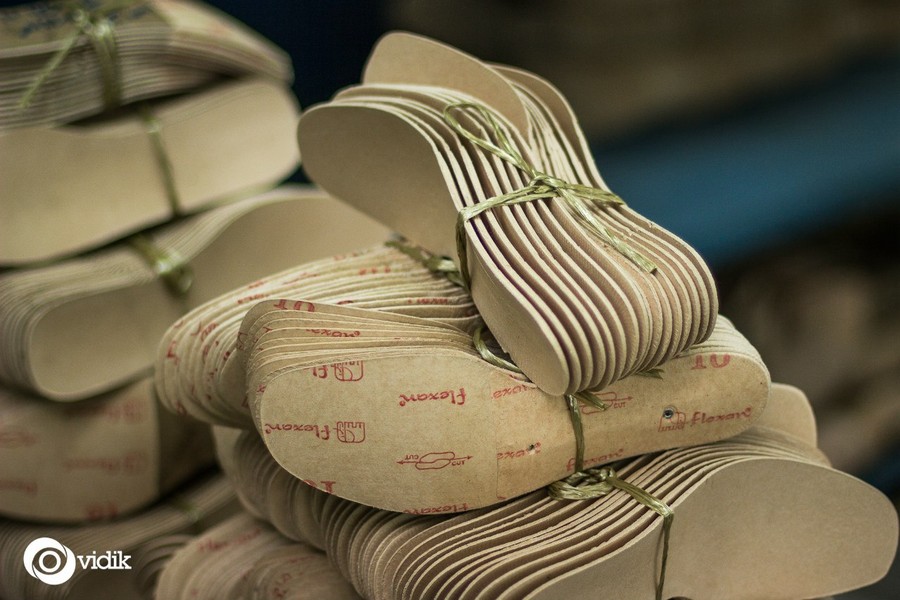

Переходим на другую сторону цеха. Здесь производится сборка супинатора.

Все начинается с того, что две картонные заготовки пробиваются металлическими заклепками.

На фото: женщина заряжает партию заготовок в автомат.

А это сами заклепки, загруженные в машину.

После этого, супинатор склеивается с ортопедической стелькой и вся конструкция сушится в печке.

Далее, стельке придают форму с помощью пресса.

Мое внимание привлекают какие-то баночки и я подхожу ближе. Это ведь еда!

Оказывается, что старые печки, используемые на производстве, местные работники умело переделывают под некое подобие микроволновки – в них разогревают еду для полдника.

Насмотревшись на еду, я понял, что и сам не прочь заморить червячка. Все складывалось очень удачно для меня – Олег сообщил, что на фабрике одна из лучших столовых в городе, что я незамедлительно решил проверить…

В столовой меня ждал сюрприз – все было очень дешево и вкусно.

– Руководство фабрики уделяет большое внимание людям, которые здесь работают. Они проводят здесь почти всю свою жизнь и от них зависит качество нашей продукции, поэтому им дается все самое лучшее. И это не может не радовать, — рассказывает Олег.

Но слова здесь лишние, я и сам ощущаю все это, уплетая вкуснейшие блюда со своего подноса.

После вкусного обеда хочется немного вздремнуть, но интерес к производству берет верх над ленью.

Мы отправляемся в путешествие по цехам.

В этом цехе располагается две линии. На первой шьется заготовка – верх обуви без подошвы.

После пошива верха заготовки передаются на другой участок.

Вся работа на фабрике организована в виде конвейера. Причем существует конвейер как принудительного вида, так и свободного. На фото — принудительный конвейер: он не дает расслабляться и отвлекаться, так как двигается с фиксированной скоростью и его нельзя остановить. На этом конвейере шьют детскую обувь, со множеством элементов.

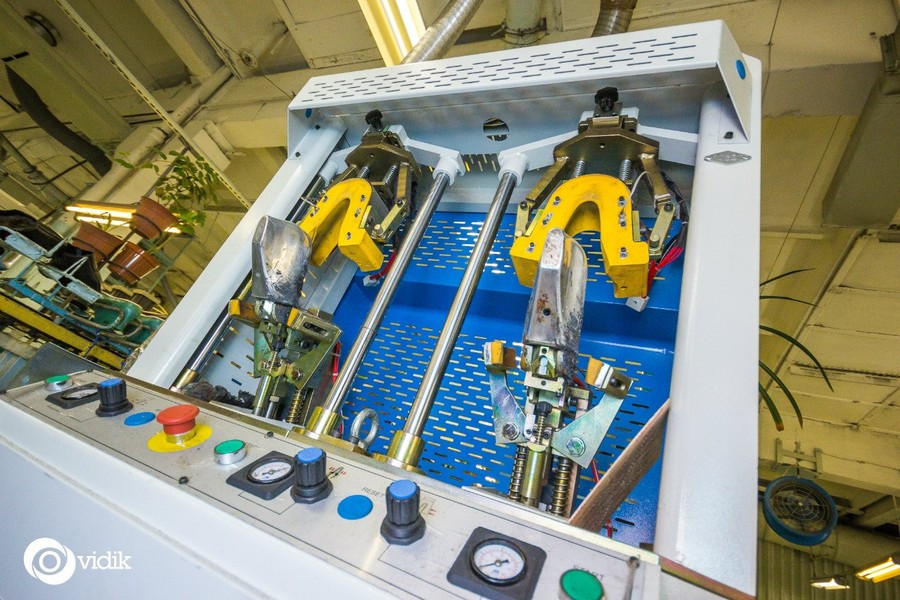

Но мы переходим на другую линию. Здесь сейчас делают мужские ботинки. Заготовка надевается на деревянную колодку и сначала формуется.

Например, этот станок придает форму пятке будущего ботинка.

Далее обрабатываются края кожи. Они загибаются на колодку и равняются.

Кожа шлифуется, постепенно достигая конечного вида.

Как закаляют сталь, так и расслабляют кожу. В этом аппарате заготовки несколько раз резко нагревают и охлаждают, чтобы форма закрепилась на колодке и не изменилась после удаления оной.

Кстати, оборудование на фабрике – очень высокого качества, оно производится в Германии, Италии и Чехии.

Далее из колодки извлекаются гвозди.

Идем дальше. Здесь на нижнюю сторону заготовки приклеивается прокладка. После этого клей нужно немного подсушить в сушильной камере.

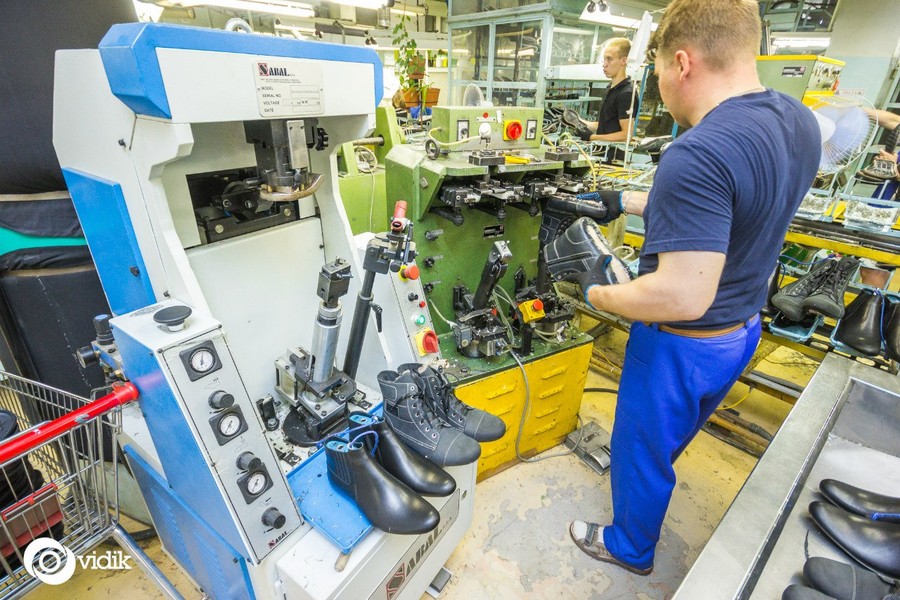

Параллельно готовится подошва, которая поступила из другого цеха. Её шлифуют, убирают лишнее и, если нужно, немного подкрашивают вручную.

На следующем этапе на подошву наносится специальный фото-клей и активируется с помощью света.

Потом верх ботинка помещается в пресс вместе с подошвой и вся конструкция сжимается прессом на несколько секунд.

К этому времени перед нами – почти готовый ботинок. Вставляем стельки.

Контролер в конце линии проверяет качество готовой продукции и ставит свое личное клеймо.

Наши ботинки готовы, их можно упаковывать и отправлять на склад, откуда они напрямую попадут на прилавок.

Чтобы посмотреть как делается подошва, нам нужно отправиться вниз, на первый этаж.

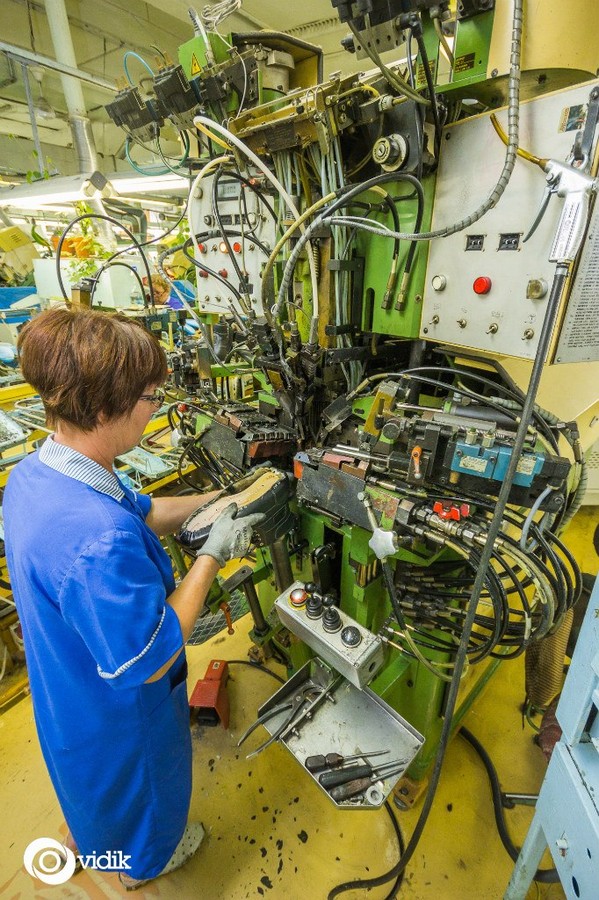

В цехе стоит вот такой аппарат с формами по кругу.

Все параметры задаются на пульте управления.

В течение 15-20 минут форма проходит круг и мастер вручную достает подошвы. Работа очень кропотливая – формы тяжелые и двигаются довольно быстро.

Бракованные подошвы измельчаются и снова запускаются в производство. Данная смесь добавляется к основному полимеру и, как выяснилось, цвет общей массы не изменяется.

Формы для разных моделей подошв хранятся тут же.

А вот и свежие, только что отлитые подошвы.

Есть здесь и автоматизированные станки, чуть более современные.

Но существует и более дешевый способ производства обуви. Мы отправляемся в цех, посмотреть на процесс.

Смысл его заключается в том, что отливка подошвы производится прямо на тканевую заготовку, другими словами ткань вплавляется в резину.

Вот наш тканевый верх обуви.

Он одевается на металлические колодки.

Сюда мы будем вливать белую резину, внутри уже лежит резиновый рисунок, другого цвета.

Вот и готовы дешевые, но практичные кроссовки.

Все это рассказывают мне мастер этого цеха и Ольга Николаевна.

Помимо прочего, челябинская фабрика “Юничел” славится тем, что имеет собственный цех по изготовлению пластиковых колодок, которые иногда покупают даже другие обувные фабрики. Мы идем знакомиться с его устройством лично.

Вот на этом станке и происходит основная работа. В него засыпается полимерная стружка.

Сама стружка стоит рядом в мешках.

Изначально в смесь добавляют краситель. Сначала использовался красный, но от него отказались: слишком уставали глаза. Что интересно – одного мешка такого красителя фабрике хватает на год или даже больше.

Готовые колодки опускаются в горячую воду и постепенно остывают. Как правило, их оставляют так на ночь.

Но, оказывается, это еще не все. Колодке еще предстоит пройти точную обточку.

В этом же цеху, стоит специальный автомат для этого. Прямо при нас его включают, происходит загрузка компьютера, загорается свет. Это похоже на запуск космического корабля. Между прочим, я видел подобные аппараты по каналу Discovery, в передаче, в которой мужики делали мотоциклы.

Внутрь устанавливаются колодки, зажимаются, задаются все параметры, которые прописаны на экране.

После этого запускается процесс обточки, который будет длиться около 10 минут.

Так уж вышло, что нам разрешили подняться даже на крышу. Я был очень рад, ведь это мой профиль, да и проветриться не помешало бы.

Используя свои акробатические способности и забыв о страхе, мы делаем снимок слова, на которое каждый день смотрят тысячи проезжающих мимо людей.

Отсюда видно самые узнаваемые здания города.

И просто красивые виды.

Спустившись вниз, встречаем машину “Юничел”, следующую на фабрику.

Вновь вернувшись на фабрику, мы идем в экспериментальный цех. Здесь появляются первые модели из коллекции обуви. Они шьются вручную и в единственном экземпляре.

Здесь изучаются все ее технологические особенности, происходит подгонка под потоковое производство.

Образец еще раз тщательно проходит через руки ведущих специалистов, а также через фокус-группы.

Сам по себе экспериментальный цех — это мини-фабрика, в нем есть почти все.

У работников этого цеха, пожалуй, самая ответственная работа – они готовят техзадание для поточного производства. Описывают все сложности производства конкретных моделей. По необходимости корректируют их. Существует мнение, что там сидят лучше из лучших. Их задача – сделать так, чтобы тестовый образец, сделанный с индивидуальным подходом, ничуть не отличался от любого поточного.

После экспериментального цеха мы выходим из главного здания и идем в другой корпус. Здесь располагается руководство и отдел дизайна.

Святая святых – рабочее место главного дизайнера “Юничел”.

Здесь рисуется каждая из 700 моделей обуви в коллекции и сначала изготавливается в единственном экземпляре, как тестовая, в экспериментальном цехе.

Недалеко от кабинета дизайнеров находится другое интересное помещение – в этой комнате собраны все модели обуви, которые существуют у “Юничела”. Снимать их все нельзя – конкуренты не дремлют, но одну часть помещения я могу показать.

Ну, а теперь, осмотрев на фабрике все, что хотели, мы отправляемся в магазин.

По пути встречаем машину, в которую загружают готовую продукцию.

Еще одна гордость фабрики – котельная. С её помощью “Юничел” обретает еще один фактор независимости.

Гуляя по территории, я не мог не заметить наклонный вход в бомбоубежище.

Естественно, я незамедлительно проник внутрь.

Наконец-то мы доходим до магазина. Их, как вы помните, 360 штук по всей России.

Даже я разжился здесь обувью.

Знаете, после того, как ты видел всех этих женщин и мужчин, станки, конвейер, кожу, подошвы и все остальное, ты смотришь на обувь уже не как на простые ботинки или туфли, а как некий артефакт, вобравший в себя труд, добро и заботу.

Да и вообще, я сам все школьные годы проходил в этой обуви и прекрасно помню, как еще в детстве мама приводила меня в эти магазины.

Одним словом, путешествие по фабрике получилось просто чудесное. Я обязательно вернусь сюда когда-нибудь еще раз.